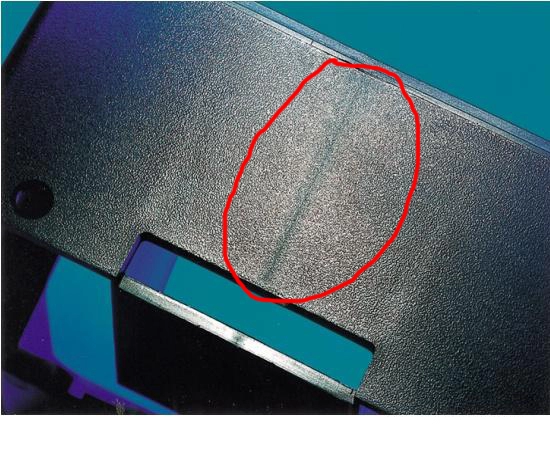

熔接痕(Weld Lines)是注塑件中常见的表面缺陷,表现为材料流动分支汇合处出现的线状或V形痕迹,不仅影响外观,也会降低制件的力学性能。其主要成因包括树脂熔体温度过低、注射压力不足、排气不良、浇口设计不当、模具温度分布不均以及塑件结构设计问题等。针对这些问题,可从提高熔体和模具温度、优化保压与注射速度、增设排气槽、合理扩大或重新布局浇口、局部温控与分段注射等多方面入手,显著改善熔接痕外观并增强接合强度。

熔接痕是因多股熔融树脂在模腔内遇到障碍(如嵌件、孔洞或分流结构)汇合时未能完全融合而形成的“痕迹线”。它常见于多浇口模具与复杂结构件上,除了破坏美观,还会因界面粘结不足导致冲击强度、拉伸强度和断裂韧性下降,对产品寿命产生不利影响。

机筒与喷嘴温度设置过低、模具温度过低或注射速度过慢,均会使汇流水线处的熔体部分提前冷却半固化,导致无法充分混合,形成明显熔接痕。

保压压力过低或注射压力不足,无法在汇合处继续施加足够压力,使界面粘合力降低,强度下降,痕迹加重。

汇合点若为流动末端,且未在该处设置逃气通道,空气滞留易形成灼烧斑点,并进一步加剧熔接痕缺陷。

浇口截面过小或数量过多、浇口位置距离汇合点过远,以及分流道设计不平衡,都会造成流速不一致,多股熔体无法均匀汇合,产生痕迹。

壁厚极薄或厚薄差异过大、孔洞与嵌件过多等结构设计,使材料在这些区域汇合时出现熔接线,更易形成缺陷。

逐步调高料筒、喷嘴及模具温度,使汇流水线处熔体具备更好流动性和粘结性;同时提高注射速度,缩短流动路径中的冷却时间。

适当提高注射与保压压力,并结合流量大的浇口或增大浇口尺寸,确保在界面处仍有足够压力补偿收缩,增强粘合强度。

在汇合点及附近添加排气槽或排气针,确保空气及时排出;定期清理排气口以防堵塞,避免气体灼烧造成黑点及飘痕。

尽量减少浇口数量,选择一点式或更大截面的浇口;利用CAE模拟优化流道布局,使各分支熔体流速和压力一致,减少汇合时的界面缺陷。

在不可变更壁厚的情况下,可采用分段射出技术;若条件允许,可引入局部模温控制(如局部加热或局部冷却水路)以及热流道时序进胶策略,精准控制汇合点温度和充填顺序,改善熔接质量。

分段注射:针对薄壁电视机边框类大件,先用高压极热快速填充,再回表层极冷固化,显著减少熔接痕。

局部控温:3D水路与脉冲冷却技术,可实现汇合点温度精细调节,用于复杂大型模具时效果尤为明显。

浇口时序优化:在热流道系统中,通过调整各分流阀的开启顺序和时间,实现有序充模,避免材料汇合时的直接冲撞。

通过以上综合策略,注塑厂家可在降低熔接痕缺陷的同时,提升制件的外观品质和结构强度,为高端塑料部件的稳定量产提供坚实保障。