在当今塑料制品广泛应用的时代,注塑模具作为注塑成型工艺中的关键工具,正不断推动制造业向更高精度、更高效率迈进。本文将带您了解注塑模具的基本概念、设计制造工艺、材料选择、质量控制以及未来发展趋势,帮助您全面认识这一核心技术。

一、注塑模具的概念与作用

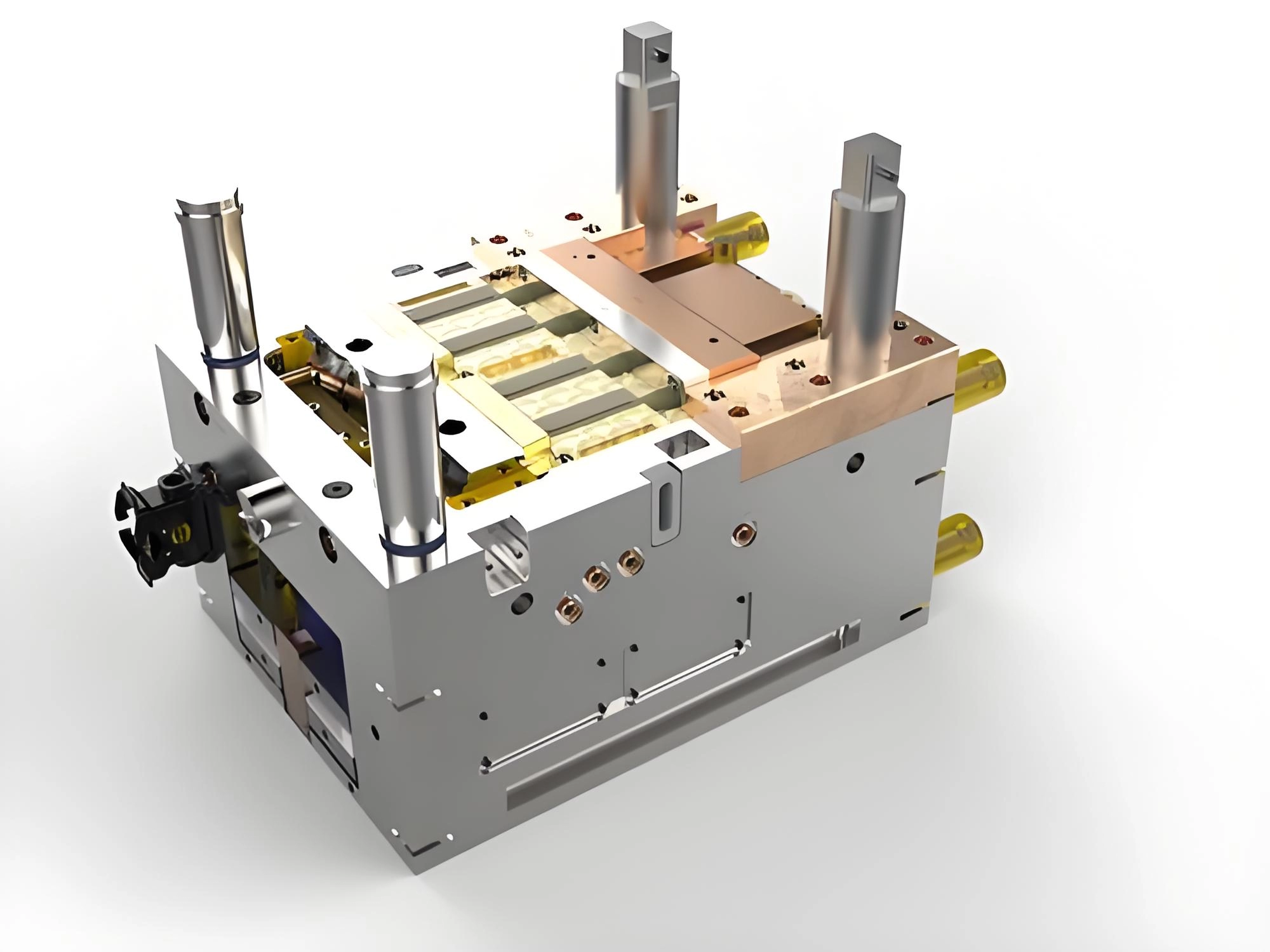

注塑模具是一种用于制造塑料制品的专用工具,其主要功能是在注塑机的高压下将熔融塑料注入预先设计好的型腔中,经冷却固化后形成具有特定形状和尺寸的零件。注塑模具不仅决定了产品的外观、尺寸精度和表面质量,还直接影响生产效率和产品成本。正因如此,它在汽车、家电、电子、医疗器械、玩具等各个领域中具有举足轻重的地位。

二、注塑模具的设计与制造工艺

1. 设计阶段

在模具设计过程中,工程师需要充分考虑产品的几何形状、壁厚均匀性、开模方向、分型线设置以及抽芯与顶出系统的布置。合理的设计不仅可以确保产品在注塑过程中的顺利脱模,还能有效降低生产缺陷,提高成品质量。利用先进的CAD/CAE软件进行虚拟仿真,可以提前发现和解决潜在问题,从而缩短开发周期和降低制造成本。

2. 加工制造

制造注塑模具主要采用CNC加工和电火花加工(EDM)两大技术。

-

CNC加工:通过计算机数控技术,高精度地切割和雕刻出模具的各个零件,适用于大多数模具结构的精密加工。

-

EDM加工:利用电火花放电作用,去除金属材料,特别适合加工形状复杂或硬度较高的模具零件。

这两种技术的结合确保了模具在尺寸精度、表面光洁度及结构复杂性方面都能达到高标准要求。

3. 装配与调试

模具各部件加工完成后,进入装配阶段。工程师将定模与动模精确对齐,并安装排气、冷却、顶出等辅助系统。随后,通过试模调试不断优化参数,确保模具在实际注塑过程中的稳定性和生产效率。调试过程中,严格的质量控制是确保产品一致性和模具长期耐用的关键。

三、模具材料的选择

注塑模具的制造材料直接影响其使用寿命和生产效率。常见的模具材料有:

-

钢材:如P20、H13等高硬度钢,适用于大批量生产,具有较长的使用寿命。

-

铝材:因加工成本低、导热性能好,常用于原型模具或小批量生产,但耐磨性较低。

-

铍铜合金:常用于需要快速散热的区域,可显著缩短循环时间。

正确选择材料,不仅能提高模具的精度和耐用性,还能在一定程度上降低生产成本。

四、注塑模具的质量控制与维护

在模具生产和使用过程中,严格的质量检测和定期维护非常重要。检测内容包括:

-

尺寸精度:确保各部件尺寸在设计公差范围内。

-

表面处理:检查抛光、涂层和热处理是否达到预期效果,保证模具耐磨和抗腐蚀性能。

-

冷却系统:验证冷却通道的设计是否合理,以确保快速均匀的模具温度控制。

定期清洁、润滑以及必要时的维修保养,可有效延长模具使用寿命,避免因磨损或损坏导致生产效率下降。

五、未来发展趋势

随着自动化和智能制造的不断推进,注塑模具技术也在不断进步:

-

智能模具:通过嵌入传感器和数据采集系统,实时监控模具状态,实现预防性维护和生产过程优化。

-

增材制造(3D打印):在原型制作和小批量生产中应用增材制造技术,可以大幅缩短开发周期,并为复杂结构模具提供更多设计可能性。

-

绿色制造:采用节能环保材料和高效冷却技术,降低能耗和生产废料,推动可持续发展

结语

注塑模具作为现代塑料制造的重要组成部分,其设计制造水平直接决定了产品质量和生产效率。通过不断优化设计、引进先进加工技术以及加强质量控制,企业能够在激烈的市场竞争中保持领先。未来,随着智能制造和绿色工艺的发展,注塑模具技术将迎来更多创新和突破,为各行业的塑料制品生产提供更可靠的技术支持。

欢迎与我们交流您的模具需求,共同探讨如何利用先进的注塑模具技术实现产品创新和生产升级!