在现代产品设计中,追求不仅优异的功能性能,更要求在外观上呈现出丰富多样的色彩效果。双色注塑成型技术凭借其在一次成型中融合两种不同颜色或材质的优势,正逐渐成为制造业中提升产品附加值的重要工艺。本文将深入解析双色注塑成型的概念、工艺流程、优势与应用,帮助您全面了解这一技术如何为产品设计带来创新突破。

一、双色注塑成型的概念

双色注塑成型,也称双色模塑或双色成型,指的是通过注塑机在同一次注射过程中,将两种不同颜色或材质的熔融塑料依次或同时注入模具,形成一体化产品的工艺。这种工艺不仅实现了产品的外观美感和结构优化,还能在满足功能要求的同时,带来更加丰富的视觉效果和手感体验。

二、工艺流程与关键技术

双色注塑成型通常包括以下几个主要步骤:

-

模具设计

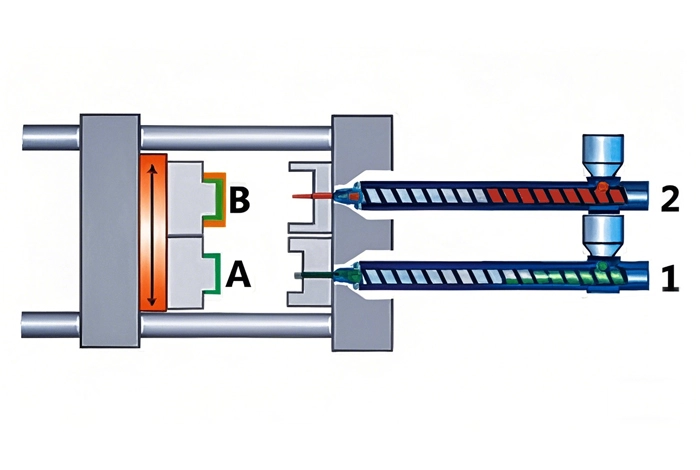

对双色注塑模具而言,设计要求更为精密。模具通常需要设计成两套成型系统,一套用于注入第一种材料(通常为基材),另一套用于注入第二种材料(用于包覆、装饰或功能强化)。在模具内部,各个型腔通过预留的进胶口、流道和隔离板实现精确分工,确保两种材料能够准确、有效地相互粘接。 -

首件注射(基材成型)

采用常规注塑工艺先将硬性基材成型,该基材往往采用工程塑料,如ABS、PC或PP,并预先设计好包胶区域或连接槽,以便后续双色成型时,两种材料能牢固结合。 -

双色注射

在基材注射成型后的第二阶段,通过专用的双色注塑设备,将第二种塑料(通常为柔性或具有特殊装饰效果的材料)注入预留区域。在此过程中,温度、压力和注射顺序均需精确控制,以确保两种材料之间良好的粘结,同时防止出现色彩混淆或成型瑕疵。 -

保压与冷却

双色成型的产品在充模完成后,同样需要通过保压和冷却来稳定形状和尺寸。由于双色产品中可能存在两种材料冷却速度不同的情况,模具设计与冷却系统必须优化,确保各区域温度均衡,避免内应力导致的翘曲或开裂。 -

模具开合与零件顶出

产品充分冷却后,模具打开,由顶出系统将成品排出,完成一次完整的双色注塑成型周期。

三、双色注塑成型的优势与应用

优势

-

提升外观和手感

双色注塑产品能实现色彩与材质的完美融合,既满足结构强度需求,又能在表面呈现出柔软、防滑的触感。例如,消费电子产品的握持部分和汽车内饰件经常采用双色工艺提升外观质感和用户体验。 -

一体化生产降低成本

通过一次注塑完成两种材料的成型,无需后续额外的粘接或组装工序,有效缩短了生产周期,降低了工序复杂度和人工成本。 -

多功能整合

不同材料的组合可以使得产品同时具备耐冲击、耐磨和防腐等特性。例如,在医疗器械和高端家电中,硬质基材提供结构支撑,而柔性包层则增强了抗菌性和舒适度。

应用领域

双色注塑成型广泛应用于:

-

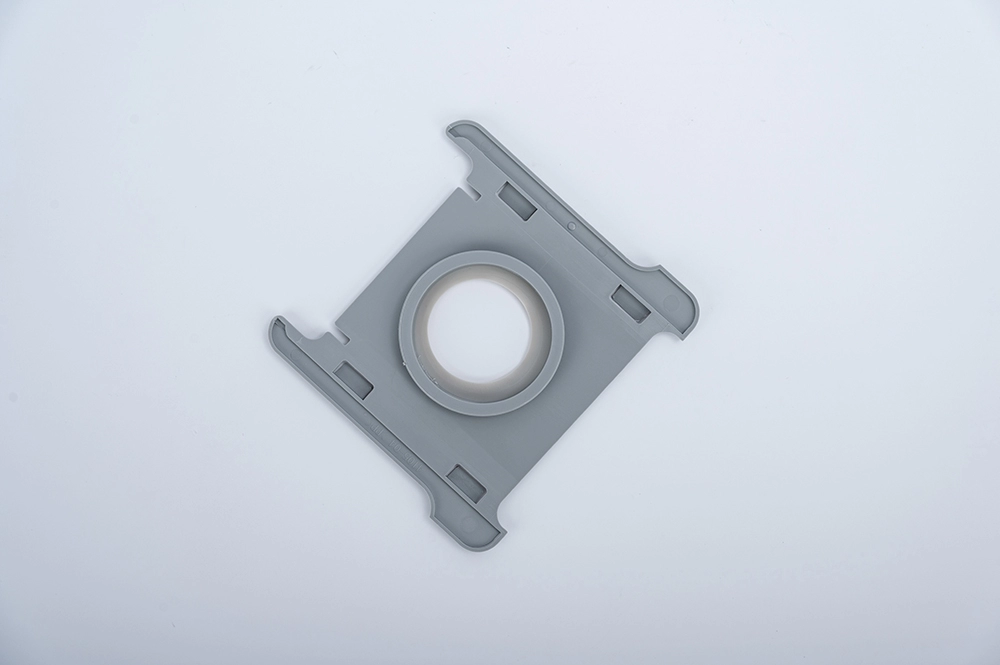

消费电子:手机、遥控器、键盘外壳等,通过双色设计提升产品的时尚度和舒适性。

-

汽车内饰:方向盘、仪表板、门内饰件等,在保证耐用性的同时,实现豪华感和舒适手感。

-

家电产品:例如,电饭煲、微波炉的控制面板,通过双色设计实现功能区分和美观外观。

-

医疗器械:外科手术工具、医疗仪器等,通过双色包胶提高防滑性能和易清洁性。

四、设计与制造中的注意事项

-

材料选型与表面处理

双色注塑对两种材料间的粘合要求较高。设计时需确保基材与包胶层的材料具有较好的相容性。有时还需对基材表面进行预处理,如喷砂、涂覆粘结剂等,以增强两层间的粘结力。 -

模具精准设计

模具设计是双色注塑成功的关键。需充分考虑各型腔、流道、进胶口和分流结构的精准配合,并确保注射顺序、注塑压力和温控系统的匹配,避免出现颜色交叉或材料分界不清的问题。 -

工艺参数优化

在实际生产过程中,注塑机的温度、压力、保压时间和冷却周期等参数需要经过充分试验和调整。特别是两种材料的热物性差异,必须精确设定工艺参数,以实现最佳的成型质量和粘结效果。 -

模具维护与质量控制

定期对模具进行清洁、维护和校正,以及对成品进行尺寸、外观、粘接强度等方面的检测,是确保连续稳定生产的保障。

五、未来发展趋势

随着智能制造和绿色工艺的发展,双色注塑成型将迎来更多创新:

-

智能监控与数据分析:通过在线传感器及数据采集,实现对双色成型各关键参数的实时监控与反馈,进一步优化工艺控制。

-

新材料应用:开发环保、可回收且具有高粘结性能的双色材料,以满足不断提升的环境与性能要求。

-

模具设计智能化:借助人工智能算法和仿真软件,实现模具设计的自动优化,缩短开发周期并提高生产效率。

结语

双色注塑成型作为一种高效、一体化的多材料成型技术,正日益受到制造企业的青睐。它不仅能实现产品外观和功能的双重提升,还大大缩短了生产周期,降低了后续组装成本。通过不断的工艺创新与材料升级,双色注塑成型必将在更多领域中展示出强大的竞争力,为产品设计和制造带来全新的可能性。

如果您有双色注塑成型的定制需求,欢迎与我们联系,体验模具设计到产品注塑成型的一站式服务。