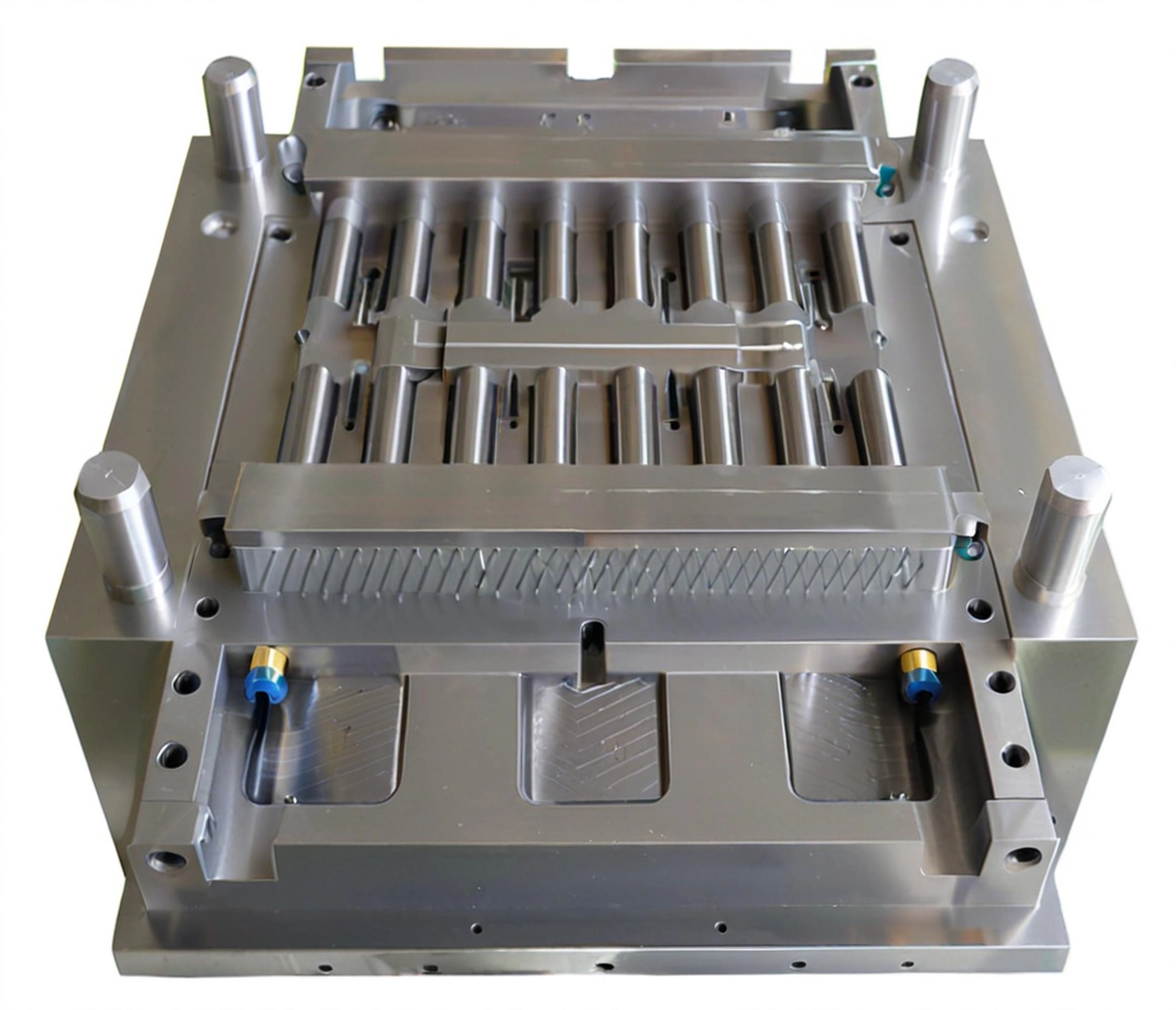

在现代制造业中,注塑模具作为塑料制品生产的核心工具,其质量直接决定了产品的外观、精度和生产效率。本文将从材料、设计、加工、工艺参数、维护与环境、人为六个方面,系统剖析影响注塑模具质量的关键因素,并提出相应的优化建议,为企业提升模具质量提供参考。

材料因素

模具钢材选用

模具钢材的化学成分和硬度直接影响其耐磨性、抗蚀性和使用寿命。常用的模具钢材如P20、718H等,需综合考虑淬火后硬度、韧性及抛光性进行选材,以满足不同制品的精度和寿命要求。

表面处理

模具表面加工的精细程度会在最终塑件上直接反映。未经过喷砂或抛光处理的机械加工痕迹会遗留在成型件外观上;对于外露表面,需要采用抛光、纹理或电镀等工艺,去除微小瑕疵并提升耐磨、防腐蚀性能。

设计因素

浇口及流道设计

合理的浇口形式、大小和位置、均衡的分流道布局,能保证熔体顺畅、均匀地填充型腔,减少熔接线和气孔缺陷,从而提高塑件品质。

排气系统

模具内应设置足够的排气槽或排气孔,以便在熔体填充时排除积聚空气,防止气痕、气泡等产品缺陷。排气通道需分布均匀且不影响浇注流道。

冷却系统设计

冷却系统的均匀性和效率直接影响冷却速度和制品翘曲变形。需根据产品壁厚分布,优化冷却回路和管道布局,保持模具温度均衡,提高生产稳定性和制品精度。

加工制造因素

加工精度与装配

模具零件的CNC加工和EDM加工精度决定型腔尺寸公差和表面质量;装配时需严格对中关模,以避免因间隙导致的熔体泄漏或产品尺寸偏差。

热处理与表面硬化

通过氮化、电镀等表面硬化处理,可显著提升模具表面硬度和抗磨损能力,延长使用寿命;同时需防止处理过度导致表面应力集中或开裂。

工艺参数因素

温度控制

注射机料筒、喷嘴和模具温度需严格控制。模具温度过高或过低都可能导致塑件缩水不均、翘曲或飞边等缺陷,因此需要精确的温控系统和实时监测手段。

注射压力及保压时间

注射压力和保压时间应根据产品壁厚和材料特性优化,以补偿冷却收缩并保证型腔充满,避免出现短射、气孔及熔接线等问题。

注射速度与填充顺序

较高的注射速度和合理的填充顺序能减少熔接线并提高表面光洁度;同时要避免过快导致剪切发热或过慢导致熔体冷却过早而填充不良。

维护与环境因素

日常保养

模具使用后应及时清理型腔内残料、油污及冷却水垢,并涂抹防锈剂保养;定期检查浇口、排气孔和配合面磨损情况,预防性维护可延长模具寿命并保证成品质量。

环境温湿度

生产车间的温度和湿度波动会影响模具尺寸和热变形,建议保持稳定的环境条件或采用局部控温措施,以确保模具运行的温度一致性。

人为因素

操作水平与管理

模具管理和操作人员的技术水平、培训和执行规范,直接影响模具装卸、调试及维护的正确性。应建立完善的操作流程和培训体系,减少人为失误对模具质量的负面影响。

通过在材料选用、设计优化、加工制造、工艺控制、维护保养及操作管理等环节的系统优化,能够有效提升注塑模具的整体质量和使用寿命,为企业生产高品质塑料制品提供坚实保障。